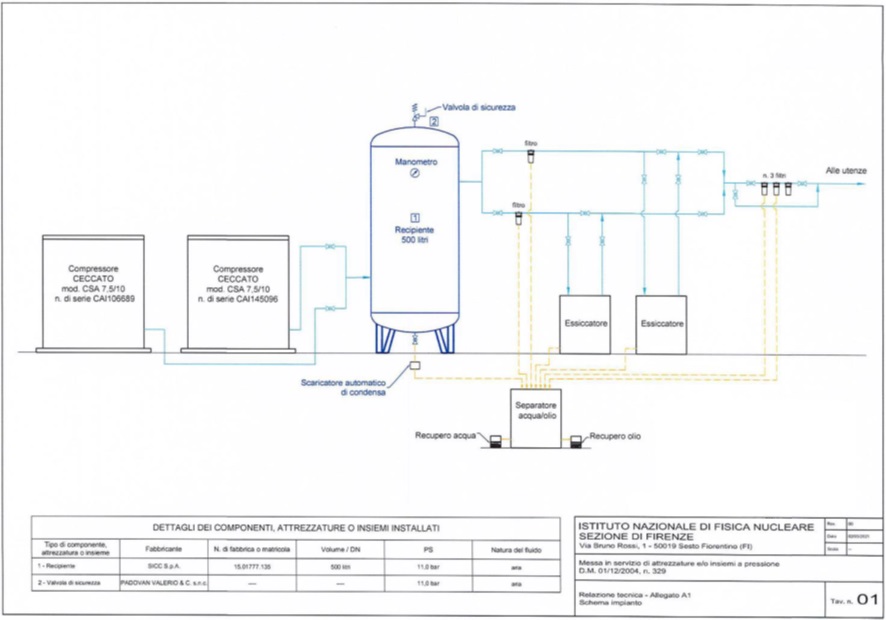

L’impianto di produzione dell’aria compressa a servizio della camerabinaca di Sezione è costituito da:

- un compressore a vite CECCATO mod. CSA 7,5/10, n. di serie CAI106689;

- un compressore a vite CECCATO mod. CSA 7,5/10, n. di serie CAI145096;

- un recipiente di accumulo dell’aria compressa di volume 500 litri;

- n. 2 filtri in linea;

- n. 2 essiccatori;

- n. 3 filtri in linea.

Le condense prodotte dall’impianto sono trattate per mezzo di un separatore acqua-olio.

Lo schema dell’impianto è riportato nella seguente immagine.

Figura 1: Schema dell’impianto di produzione di aria compressa a servizio della camera bianca.

Compressori

Il compressore d’aria rotativo a vite elicoidale è costituito da due rotori elicoidali contro rotanti racchiusi all’interno di un involucro. Solo uno dei due rotori riceve il movimento. Vale a dire che il fluido viene aspirato da una estremità e spostato assialmente all’altra estremità riducendone progressivamente il volume.

Questo tipo di compressore è attualmente il più diffuso sul mercato. Certamente è idoneo per un utilizzo continuativo e per utilizzi intensivi. In conclusione, esiste una ampia gamma di versioni di compressori: le ultime tecnologie applicate hanno reso possibile la realizzazione di compressori ad elevate prestazioni e con un basso assorbimento di energia elettrica.

Recipiente di accumulo

Il serbatoio in un impianto di generazione dell’aria compressa ha tre finalità:

- garantire una erogazione continuativa dell’aria compressa,

- in caso di uso frequente dell’aria permettere al compressore di spegnersi,

- consentire all’aria accumulata all’interno del serbatoio di raffreddarsi.

Nei serbatoi vengono installate specifiche valvole dette scaricatori che consentono di espellere l’acqua depositata sul fondo. Si possono installare diversi tipi di scaricatori di condensa al serbatoio. I più utilizzati sono: a galleggiante, temporizzato, capacitivo. Lo scaricatore a galleggiante apre scaricando la condensa quando il suo livello raggiunge un certo limite, non è collegata elettricamente e non consuma aria compressa, lo scaricatore temporizzato scarica la condensa ad intervalli temporali regolari, è alimentato elettricamente e disperde aria compressa, lo scaricatore capacitativo detto anche elettronico che permette lo scarico della sola condensa senza alcun spreco di aria compressa.

Essiccatori

Durante la produzione di aria compressa, l'umidità contenuta nell'aria atmosferica si trasforma in condensa. Per evitare la corrosione delle linee dell'aria compressa e l'usura dei dispositivi collegati, è necessario rimuovere l'umidità condensata nell'aria compressa il più rapidamente possibile. Il modo più comune e veloce per rimuovere questa condensa è quello di utilizzare un essiccatore a refrigerante. Questi essiccatori portano l’aria compressa proveniente dal compressore ad una temperatura prossima allo zero: questo provoca la condensazione della massima umidità possibile a quella temperatura, la condensa viene rimossa per mezzo di scarichi automatici e la temperatura dell’aria viene rialzata prima di essere reimmessa nell’impianto.

Filtri di linea

Nell’aria compressa anche trattata con essiccatori si possono normalmente trovare concentrazioni di polveri, olio o altre impurità. La mancata rimozione di questi contaminanti provoca elevati costi di manutenzione, lunghe fermate di produzione e danneggiamento di macchinari o prodotti finiti. Pertanto, i filtri di linea sono installati per prevenire questi problemi e garantire la qualità dell’aria necessaria alla produzione pur con bassissime perdite di carico. Nell’impianto in oggetto sono installati i seguenti tipi di filtri:

- FP 35 da ¾” FPRE 1 μm;

- FG 35 da ¾” FMO 0,3 μm;

- FC 35 da ¾” FMM 0,01 μm;

- FV 35 da ¾” FCA 0,003 μm.

Separatore acqua-olio

Divenuto elemento essenziale nell’allestimento degli impianti di generazione dell’aria compressa, il separatore acqua-olio consente di gestire secondo le normative le condense. Per chiarire le leggi europee prevedono un contenuto residuo di olio per litro di acqua scaricata nella rete fognaria non superiore a 10 mg/l. Tuttavia, nelle condense non trattate il contenuto di olio è superiore a 250 mg/l. Pertanto, i separatori acqua-olio sono in grado di separare, nelle condense provenienti dagli impianti di aria compressa, olii minerali e sintetici derivati dall’utilizzo di qualsiasi tipo di compressore, ottenendo un valore di olio residuo molto inferiore ai valori previsti dalle attuali normative. Qualsiasi tipo di scaricatore di condensa può essere collegato all’ingresso del separatore e l’acqua trattata in uscita viene scaricata direttamente nelle fognature.

Messa in servizio dell’impianto ed utilizzazione: aspetti generali e normativi

Secondo il d.m. 11 aprile 2011, il datore di lavoro che esercisce un’attrezzatura o un insieme a pressione deve effettuare i seguenti adempimenti:

- dare comunicazione di messa in servizio dell’attrezzatura o dell’insieme a pressione all’Inail - utilizzando la procedura telematica CIVA - che provvede all’assegnazione di una matricola. Se l’attrezzatura/insieme non è esclusa/o dal controllo di messa in servizio, ai sensi dell’art. 5 del d.m. 329/04, prima di metterla/o in servizio si deve richiedere che venga sottoposta/o alla verifica di messa in servizio, ai sensi dell’art. 4 del d.m. 329/04;

- richiedere la prima delle verifiche periodiche all’Inail - utilizzando la procedura telematica CIVA; tale verifica è da effettuarsi secondo la periodicità di cui all’allegato VII al d.lgs. 81/08, che decorre dalla data di messa in servizio dichiarata dal datore di lavoro. La prima verifica periodica prevede, oltre ai controlli di sicurezza, la compilazione di una scheda tecnica di identificazione dell’attrezzatura o dell’insieme, al fine di consentirne l’iscrizione nella banca dati informatizzata di cui all’art. 3, comma 1 del d.m. 11 aprile 2011;

- richiedere le verifiche periodiche successive alla prima ai soggetti di cui al comma 13 dell’art. 71 del d.lgs. 81/08 e s.m.i., da effettuarsi sempre secondo la periodicità di cui all’allegato VII al d.lgs. 81/08;

- comunicare all’Inail - utilizzando la procedura telematica CIVA e alla ASL/ARPA competenti la cessazione dell’esercizio, il trasferimento di proprietà e lo spostamento (in quest’ultimo caso è anche necessario dichiarare una nuova messa in servizio dell’attrezzatura o dell’insieme), al fine di consentire l’aggiornamento della banca dati informatizzata Inail;

- in caso di attrezzature o di insiemi comprendenti membrature esercite in regime di scorrimento viscoso o di fatica oligociclica, è necessario sottoporre tali attrezzature alle prescrizioni tecniche di controllo vigenti in materia; le autorizzazioni all’ulteriore esercizio sono rilasciate dall’Inail;

- conservare tutti i verbali delle verifiche effettuate (messa in servizio, verifiche periodiche e riparazioni) da esibire ai soggetti incaricati in sede di verifica. Tali verbali devono seguire l’attrezzatura/insieme nel caso di trasferimento di proprietà o spostamento.

Dichiarazione di messa in servizio

All’atto della messa in servizio di un recipiente a pressione, l’utilizzatore invia comunicazione di messa in servizio dell’attrezzatura all’Inail. Tale comunicazione si configura, ai sensi dell’art. 6 del d.m. 329/04, come dichiarazione di messa in servizio. La suddetta dichiarazione deve essere inoltrata utilizzando la procedura telematica Inail di Certificazione e Verifica di Impianti e Attrezzature - CIVA. Il sistema provvede all’assegnazione di una matricola identificativa. Se l’attrezzatura/insieme non è esclusa/o dal controllo di messa in servizio, ai sensi dell’art. 5 del d.m. 329/04, prima di metterla/o in servizio si deve richiedere che venga sottoposta/o alla verifica di messa in servizio, ai sensi dell’art. 4 del d.m. 329/04. In sede di dichiarazione di messa in servizio, l’utilizzatore dell’attrezzatura deve indicare tutti i dati tecnici richiesti, quali pressione, temperatura, capacità, potenzialità e fluido di esercizio; deve inoltre allegare la seguente documentazione:

- una relazione tecnica, con lo schema dell’impianto, recante le condizioni d’installazione e di esercizio, le misure di sicurezza, protezione e controllo adottate;

- una espressa dichiarazione, redatta ai sensi dell’articolo 2 del decreto del Presidente della Repubblica del 20 ottobre 1998, n. 403, attestante che l’installazione è stata eseguita in conformità a quanto indicato nel manuale d’uso;

- il verbale della verifica di cui all’art. 4 del d.m. 329/04, ove prescritta la verifica di messa in servizio;

- un elenco dei componenti operanti in regime di scorrimento viscoso o sottoposti a fatica oligociclica.

Qualora il recipiente sia certificato ai sensi della direttiva PED come insieme, il datore di lavoro deve elencare le singole attrezzature con i rispettivi valori di pressione, temperatura, capacità e fluido di esercizio; qualora il competente Organismo Notificato abbia effettuato la verifica dell’efficienza degli accessori di sicurezza e dei dispositivi di controllo, in luogo del verbale di cui al punto c) l’utilizzatore deve allegare, oltre all’attestazione dell’Organismo Notificato dell’avvenuta verifica di efficienza dei citati dispositivi, l’attestazione ai sensi dell’art. 6 comma 4 del d.m. 329/04.

Con l’emanazione del d.m. 11 aprile 2011 è data per la prima volta la possibilità, per insiemi di limitata complessità, di assegnare un solo numero di matricola all’intero insieme, anziché ad ogni singola attrezzatura: in questo caso si tratta di insieme “unità indivisibile” (insieme UI) e la periodicità di ispezione dell’insieme sarà unica e pari alla minore tra le periodicità corrispondenti alle attrezzature costituenti l’insieme. È discrezionalità del datore di lavoro richiedere l’immatricolazione di un insieme come UI.

Verifica di messa in servizio

Controllo che consiste nell’accertamento da parte dell’ente verificatore (INAIL e ASL) che l’attrezzatura sia stata correttamente installata nel rispetto delle istruzioni d’uso e manutenzione rilasciate dal fabbricante dell’attrezzatura stessa; in particolare la verifica è finalizzata al controllo del funzionamento in sicurezza delle attrezzature e degli insiemi. La verifica di messa in servizio, qualora necessaria, deve essere richiesta tramite apposito modulo dall’azienda utilizzatrice dell’attrezzatura in pressione.

Verifiche periodiche

Controllo periodico obbligatorio a carico dell’utilizzatore eseguito, dagli enti abilitati, sulle attrezzature a pressione messe in servizio, per verificare la loro idoneità alla prosecuzione dell’esercizio. Le verifiche di riqualificazione possono essere di:

- verifica di integrità: viene eseguita attraverso un esame visivo sia interno che esterno alla attrezzatura in pressione e attraverso controlli strumentali che permettono di determinare se l’attrezzatura rientra ancora nei limiti stabiliti dal fabbricante (es. controllo degli spessori);

- verifica di funzionamento: viene eseguita per valutare la rispondenza delle condizioni effettive di utilizzo dell’attrezzatura con quanto riportato sia nella dichiarazione di messa in servizio che nel manuale d’uso e manutenzione del fabbricante. In questa fase vengono inoltre sottoposti a verifica di funzionalità anche gli accessori di sicurezza;

Per i recipienti, ai sensi dell’art. 71, comma 11 del d.lgs.81/08 e s.m.i., in conformità alla periodicità stabilita dall’allegato VII al medesimo decreto, il datore di lavoro deve provvedere a richiedere la prima delle verifiche periodiche dell’impianto utilizzando la procedura telematica Inail di Certificazione e Verifica di Impianti e Attrezzature - CIVA. Dalla data di ricevimento della richiesta completa di tutti gli elementi previsti dalla circolare del Ministero del Lavoro e delle Politiche Sociali n. 11 del 25 maggio 2012, inizia il computo dei quarantacinque giorni4 entro i quali Inail può intervenire, effettuando direttamente la verifica oppure incaricando la Asl o l’Arpa, laddove siano stati stipulati accordi ai sensi dell’art. 2, comma 3 del d.m. 11 aprile 2011, o affidando il servizio al soggetto abilitato indicato dal datore di lavoro nella richiesta e scelto negli elenchi regionali Inail, reperibili sul portale Inail o direttamente in procedura CIVA. Nella stessa circolare vengono individuate le situazioni nelle quali è possibile l’interruzione dei termini temporali, in breve:

- impossibilità di effettuare la verifica per cause indipendenti dalla volontà del verificatore;

- necessità di acquisire ulteriore documentazione;

- necessità di effettuare controlli non distruttivi, indagini supplementari, prove di laboratorio, ecc., a supporto della verifica.

Tali condizioni per la sospensione dei termini sono valide sia per il soggetto titolare che per il soggetto abilitato di cui quest’ultimo si sia avvalso. In tale ultima evenienza lo stesso dovrà darne immediata comunicazione al soggetto titolare.